FOCUS #3 - Un cadran en trois parties, un jeu de textures sur deux niveaux

- Thibault

- 9 oct. 2024

- 3 min de lecture

Dernière mise à jour : 5 nov. 2024

Dans l'horlogerie, chaque composant joue un rôle crucial dans l'esthétique, la précision et la durabilité d'une montre. Le cadran, véritable interface entre la mécanique et le visuel, se distingue non seulement par son design, mais aussi par les choix techniques qui guident sa conception.

De la sélection des matériaux aux techniques de production, cet article explore le processus de fabrication et les caractéristiques uniques de ce cadran en trois parties.

- MATÉRIAUX & CONSTRUCTION

Usinage

Le laiton a été retenu pour réaliser cette construction complexe à triple étage. Ce matériau amagnétique est reconnu pour sa légèreté et ses propriétés de polissage. Il offre également une forte résistance à la corrosion une fois électroplaqué. L'électroplaquage consiste à déposer une fine couche protectrice de métal sur la surface du laiton afin d'améliorer sa durabilité et sa résistance aux éléments extérieurs.

Cependant, c'est principalement pour sa malléabilité que ce matériau a été choisi pour la construction de la série. Ses propriétés uniques permettent de le travailler par emboutissage (moulage sous pression) et par poinçonnage (perforation). Ces deux techniques sont indispensables à la fabrication des différents niveaux de cadrans de la série.

Trois pièces distinctes sont usinées séparément, puis réassemblées à la fin du processus. Grâce à un mécanisme d'emboîtage, huit orifices poinçonnés permettent de fixer les deux cadrans supérieurs au socle de maintien inférieur, formant ainsi une structure unifiée.

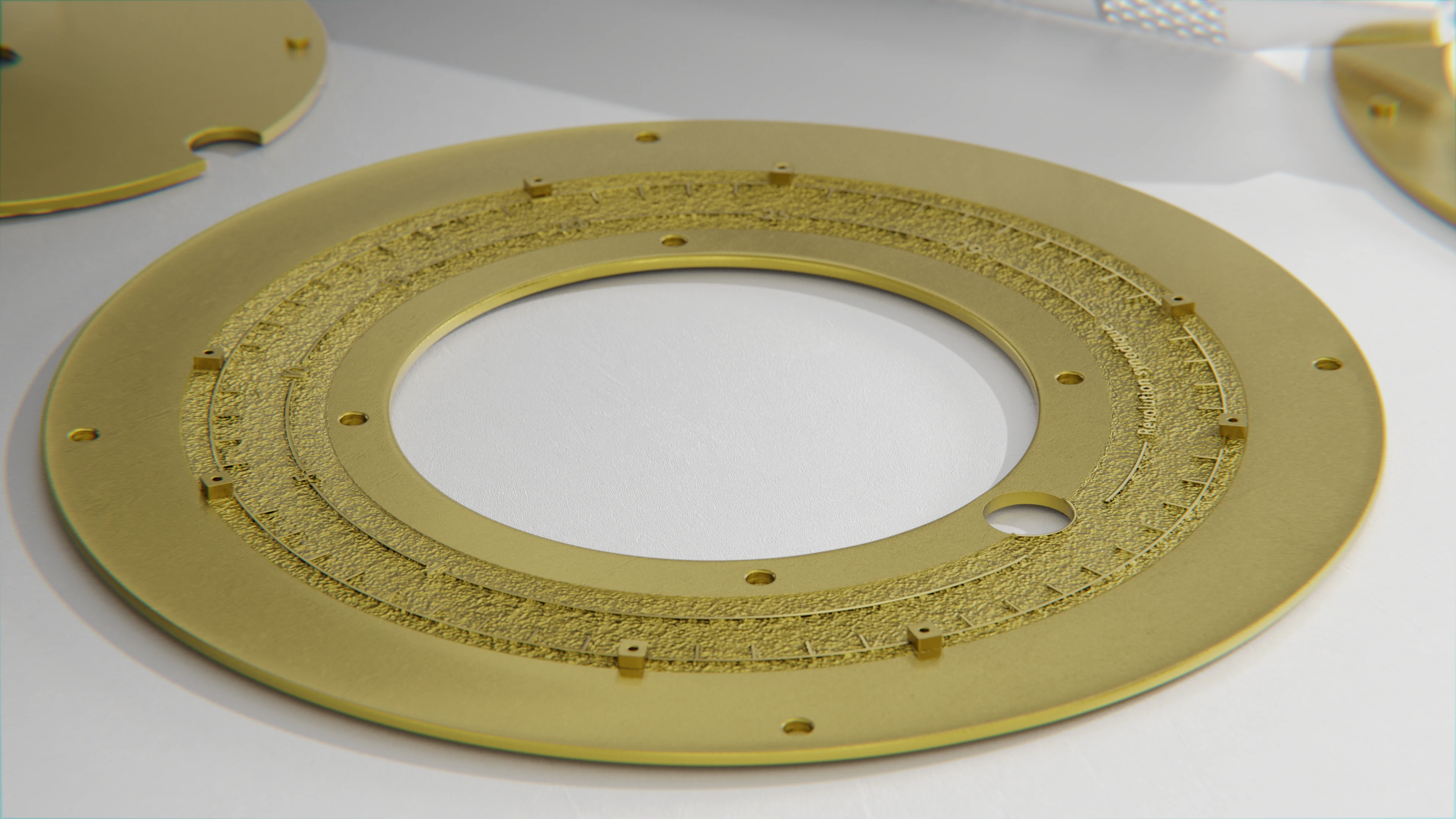

- LE PLATEAU DE MAINTIEN

Cadran inférieur

Un moule est créé ex nihilo pour l'usinage du plateau inférieur. Ce dernier permet, par emboutissage (pression du moule sur le laiton), de donner la forme souhaitée à la pièce.

Cette technique offre ainsi la possibilité de créer des formes complexes et un grain uniforme sur la partie inférieure. Pour que la graduation minute et l'âge de lune apparaissent également avec précision, ces derniers sont directement incorporés dans le moule. On obtient alors un plateau vierge de finition.

Un poinçonnage est ensuite effectué pour créer les huit orifices permettant l'assemblage au calibre et la fixation du cadran. Ces multiples trous permettront également aux deux étages supérieur d'être fixés, emboîtés et solidement maintenus sur le plateau.

Enfin, des supports carrés sont manuellement soudés à 01H - 02H - 04H - 06H - 07H - 08H - 10H et 11H pour soutenir les appliques semi-volantes.

Une fois la pièce brute finalisée, le cadran est électroplaqué pour créer une couche protectrice, avant que ne soit appliqué la couleur. S'ensuit alors la décalque blanche ou noire des graduations minute et lunaire.

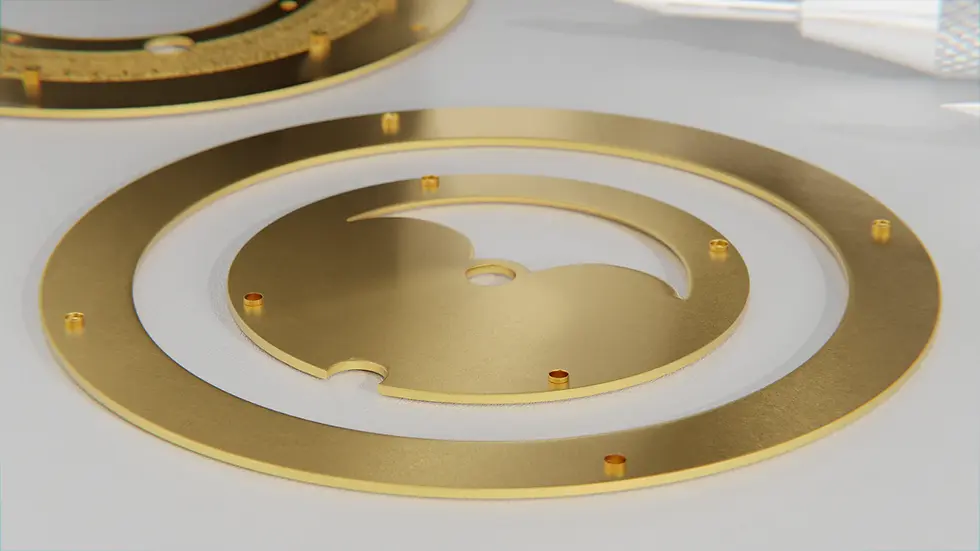

- LES DEUX ÉTAGES

Anneau des heures & guichet de lune

À partir d'une pièce brute, trois ouvertures sont poinçonnées sur le cadran central : le guichet de phase de lune, le guichet de date, et l'ouverture centrale pour les aiguilles. Cette méthode permet de créer une fine pente autour du guichet de phase de lune pour en souligner les contours, ainsi qu'une surépaisseur autour du guichet de date, en rappel au cadran inférieur.

La construction du cadran extérieur est plus simple, avec un anneau moulé pour s'ajuster précisément au cadran inférieur. Le même traitement est ensuite appliqué que pour le plateau de base : une finition initiale pour éliminer les imperfections, un électroplaquage pour la durabilité, et l'application de la couleur de fond. De plus, huit rehauts de maintien sont percés à l'arrière pour assurer une fixation optimale.

Plusieurs décalques successives s'ensuivent, afin de créer un relief sur la graduation. Les trois triangles en Luminova sont également positionnés par décalque successive, afin d'assurer une précision dans l'application, à partir d'un mélange de peinture et de Luminova japonais.

- ASSEMBLAGE DES PIÈCES

Création du cadran

Les trois différents étages sont enfin inspectés individuellement avant assemblage. Ces derniers sont manuellement clipsés au niveau des huit rehauts de maintien. Évidés en leur centre, un point de soudure permet une attache optimale entre les différentes pièces.

Les index sont enfin manuellement positionnés avec deux points de fixation : sur l'anneau extérieur, et sur le plateau inférieur. Le Luminova est également appliqué à la main dans le creux de chaque index.

- PROTOTYPAGES

Conclusion

La conception du cadran en trois parties de la série ORION est le fruit d'un processus minutieux, alliant un usinage de pointe et une conception manuelle.

De nombreuses versions de prototypes ont ainsi vu le jour tout au long de sa conception, avec un travail axé sur la durabilité (ajout des supports d'applique, soudure des rehauts, épaississement du cadran, etc.) et l'esthétique (différents tests sur les contours des guichets, les finitions mates ou satinées, la taille des grains, ou encore les couleurs).

J'espère que cet article vous a apporté de nouvelles perspectives sur la fabrication des cadrans de la série. Nous aborderons bientôt le calibre SW dans un prochain FOCUS dédié.

Comments